به روز رسانی تاریخ

1402/05/22

آشنایی با اجزای بطری و فرایند ساخت بطری و پریفرم

نکات ضروری در تولید پریفرم و بررسی کشیدگی

در مقاله قبل به توضیح برخی از نکات مهم و تنظیمات ضروری که برای شروع فرایند پریفرم مهم است پرداختیم، حال نکات دیگری را که در این فرایند باید به آن توجه نمود را بیان می نماییم.

این مقاله در ادامهی توضیحات مقالهی پیشین میباشد:

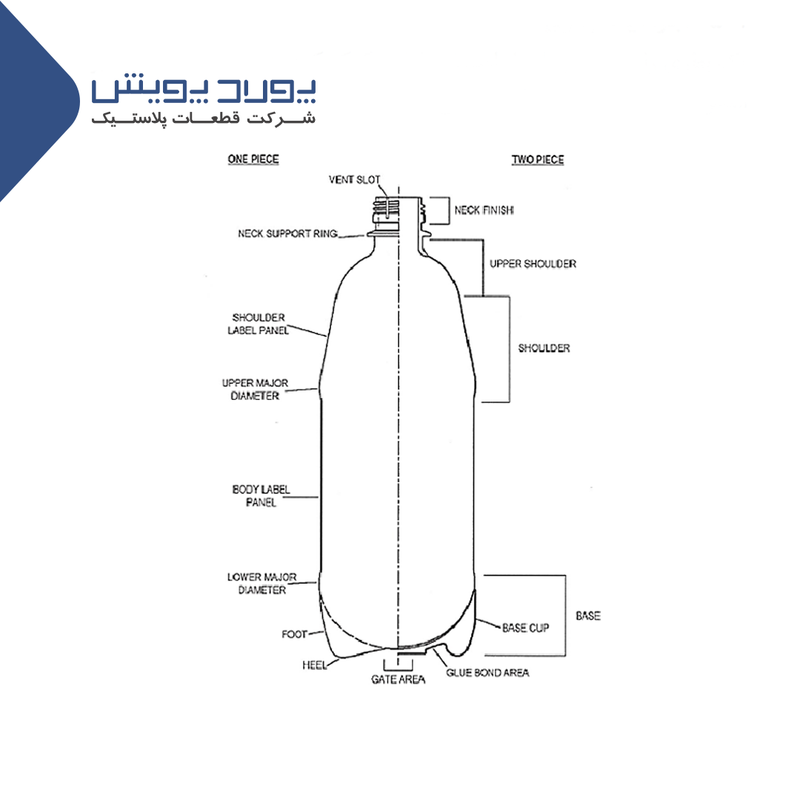

اجزاء یک بطری

یک بطری را میتوان به اجزاء اصلی زیر تفکیک کرد. هرکدام از این اجزاء بر اساس کارکردهای مختلف آن طراحی شدهاست.

رزوه یا انتهای گلویی (Neck Finish) :

بالاترین قسمت بطری است که درب روی آن بسته میشود و محتویات بطری از این قسمت وارد یا تخلیه میشود. سطح بالایی آن سطح آببندی نامیده میشود که میبایستی کاملاً سالم باشد.

حلقه حمایتی گردن/ حلقه انتقال/ یا گلوگیر (Neck Support Ring/ Collar/ Transfer Ring)

حلقهای در بخش زیرین رزوه است که جهت انتقال پریفرم و بطری در قسمتهای مختلف فرآیند طراحی شدهاست.

گلویی(Neck):

این قسمت از پایینترین رینگ رزوه تا شروع قوس بطری را شامل میشود. معمولاً بیشترین انحنای بطری در زیر گردن وجود دارد.

شانه(Shoulder):

بخشی که بین گردن و بدنه قرار دارد که گستردگی شعاعی این قسمت را از بدنه متمایز میکند.

بدنه(Body):

بزرگترین قسمت بطری است که محتویات بطری را در بر میگیرد. برچسب بطری در این قسمت نصب میگردد.

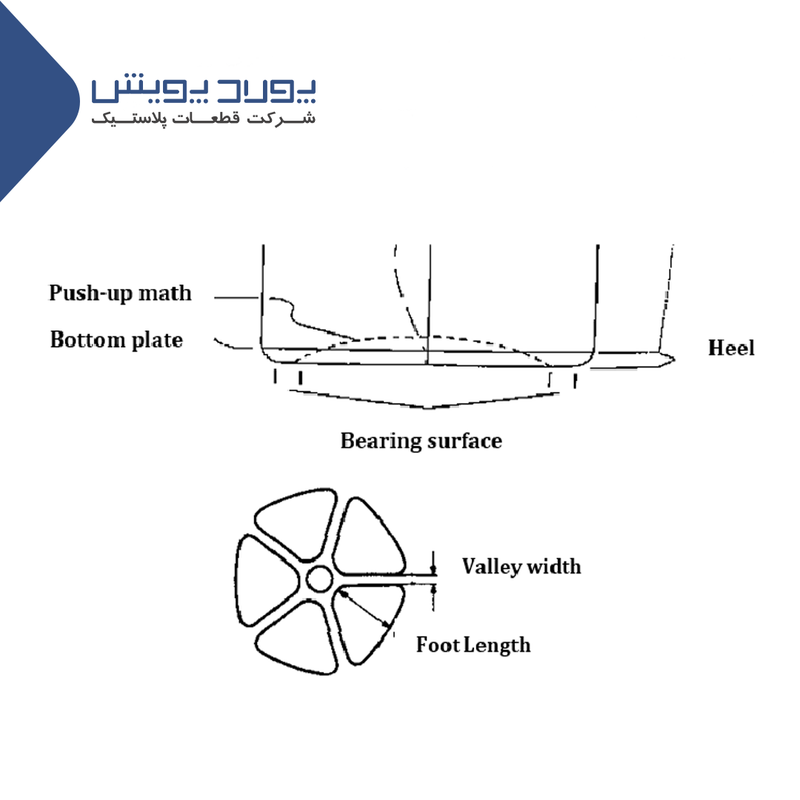

پایه(Base):

قسمتی که باعث ایستادن بطری روی سطح صاف میگردد و میبایستی استحکام و ثبات لازم را داشته باشد. بخشهای مختلف پایههای مختلف در شکل مشخص شدهاست.

ساخت بطری با جهت گیری بهینه

در ابتدا باید گفت که یافتن جهتگیری بهینه همیشه لازم و یا ممکن نیست. بهعنوان مثال بعضی از بطریها (برای ممانعت از تغییر شکل) بیش از حد لازم ضخیم هستند که در این مورد فقط باید مشتری را قانع کنید تا محصول مناسب را خریداری کند.

فرایند کشش و دمش بطریهای مدور بسیار سادهتر از بطریهای مستطیلی است. زیرا در بطریهای مستطیلی وجوه نزدیک جهتگیری کمتری نسبت به وجوه دور دارند.

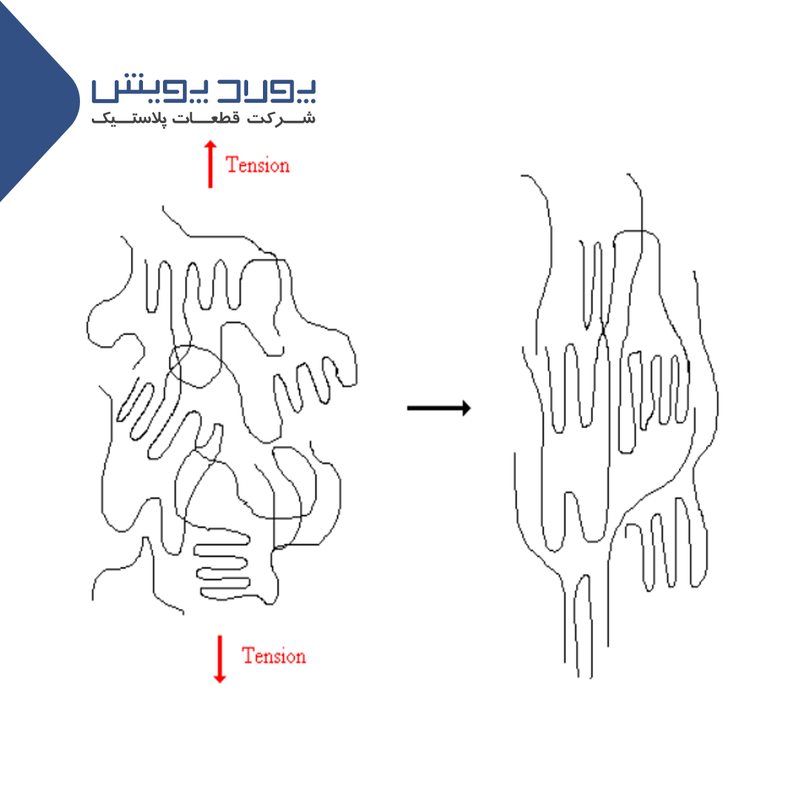

جهتگیری به معنای مجبورکردن مواد برای خارجشدن از حالت غیر جهتدار با نیروی کشش است. برای مثال ماکارونی درون یک ظرف، الگویی شبیه زنجیره پلیمر دارد که توسط میله کشش و نیروی هوای دمش، در یک الگوی شبکهای قرار بگیرد.

جهتگیری دومحوری (Biaxial orientation) و چیزی که اصطلاحاً کرنش سختی نامیده میشود، در نتیجه دوعامل ایجاد میشود:

بالاترین نرخ کشش و پایینترین دمای پریفرم که ایراد مرواریدی (صدفی) شدن یا استرس سفیدکننده در آن اتفاق نمیافتد.

اما این دو مشخصه با هم تضاد منافع دارند. به این دلیل که گفته میشود بالاترین نرخ کشش (بالاتر از 12 تا 15) در دمایی بالاتر از دمای بهینه که حدود 85 تا 100 درجه سانتیگراد ( °F197-212) است، به دست میآید.

چیزی که این مسئله را پیچیدهتر نیز میکند این است که دمایی که به وسیله سنسورهای مادون قرمز نشان دادهمیشود، تنها مربوط به سطح پریفرم است و دمای مرکز و داخل پریفرم را نشان نمیدهد.

اپراتور باید بداند که حداکثر چه نسبت کششی لازم است. اگر نرخ کشش زیر 10 نیاز باشد میبایستی تلاش کنید تا کشش را در پایینترین دمای ممکن انجام دهید.

زمانی که ایراد سفیدشدگی مرواریدی (صدفی شدن) اتفاق افتاد، بررسی کنید که آیا میتوانید به جای افزایش دمای پریفرم، مواد را به ناحیهای که استرس سفیدکننده ایجاد شدهاست، هدایت کنید یا نه. اگر امکانپذیر نبود دمای لامپها و تهویه آون را به طور همزمان افزایش دهید. هدف افزایش دمای داخل پریفرم است زیرا مواد در این مکان دچار تنش شدهاست و همچنین حرارت در سطوح خارجی به سرعت از دست می رود.

ثابت شده است دمای سطح زیر 90 درجه سانتیگراد دمای خوبی برای طیف وسیعی از کاربردها است.

در دستگاههای تک مرحلهای رسیدن به نرخ کشش بالای 8 دشوار است زیرا کنترل کمتری روی شیب دمایی پریفرم وجود دارد. جهتگیری پایین در بطری بیشترین تاثیر را روی عملکرد آن در تست پرتاب خواهد داشت. بنابراین در اغلب موارد بایستی عملکرد بطری در این تست بررسی شود.

اگر بطری در این تست مردود شد، سعی کنید با یک افزایش 0.05 ثانیه ای زمان نگهدارنده و زمان خنککاری بالا برده شود.

ممکن است مجبور شوید تا فشار دمش را برای راندن پریفرم سرد به سمت قالب افزایش دهید. شما نباید خیلی نگران دمای داخل پریفرم باشید، زیرا معمولاً با یک مقدار پیشفرض از دمای خارج پریفرم بیشتر است.

کنترل خروجی

این مؤلفهها در دستگاههای تک مرحلهای (SS) و دو مرحلهای (TS) بسیار متفاوت است.

ماشینهای دومرحلهای:

هر ماشین یک ماکسیمم سرعت مکانیکی دارد. در ماشینهای چرخشی (Rotary machine)میزان سرعتی است که چرخهای دمش (Blow wheel)میتواند حرکت کند و در ماشینهای خطی مدت زمانیاست که برای گذاشتن پریفرم و بیرون آوردن بطری در موقعیت گیره و همچنین باز و بستهشدن قالب سپری میشود.

اغلب ماشینها بر اساس تعداد بطری در کویته در ساعت (b/c/h)(bottles/cavity/hour) دستهبندی میشوند، که گاهی نیز باعث گمراهی میشود، زیرا مرجع آن طول زمان فرایند که شامل فرایندهای پیشدمش (Pre-blow) ، دمش(Blow) و زمان تخلیه هوا (Exhaust Time) است، نمیباشد.

جدول خروجی همیشه برای بطریهای آب سبک وزن با حجم 500 میلیلیتر (20oz) است (بدون اینکه گفته شود زمان فرایند چقدر میباشد) اعلام میشود.

اگر فرض کنید سریعترین ماشین چرخشی با 200/2 (b/c/h) کار میکند، به این معناست که اگر یک بطری کامل بخواهد شکل بگیرد، 63/1 ثانیه زمان نیاز است. حدود نیمی از این زمان مربوط به زمان فرایند است، بنابراین تصور نکنید که میتوانید یک بطری 21گرمی نوشابه گازدار (CSD) را با این سرعت تولید کنید.

در کنار عملکرد مکانیکی یک ماشین، عوامل دیگری نیز میتواند روی خروجی تاثیر گذاشته و آن را محدود کند:

· زمان خنککاری مناسب که برای خنککردن یک بطری نیاز است (مانع جمع شدگی بطری شود)

· ظرفیت آون: ممکن است در مدت زمانی که بطری در حال خنکشدن است، آون قادر به گرمکردن پریفرمهای خیلی ضخیم نباشد.

· بزرگ بودن بطری (برای مثال ظروف 5لیتری) که زمان قابل توجهی برای دمش و شکلگیری کامل آنها نیاز است.

· زمان تخلیه هوا که ظروف بزرگ به آن نیاز دارند.

به عنوان یک اپراتور میبایستی بتوانید حداقل زمان خنککاری برای داشتن یک بطری با عملکرد مناسب را تعیین نمایید و برای این مقصود میتوانید ابتدا زمان دمش را کاهش دهید تا جایی که پایه و یا سایر قسمتهای بطری به طور کامل شکل نگیرد، سپس زمان تخلیه هوا را کاهش دهید تا اینکه ماشین به دلیل وجود فشار دمش در قالب و یا سایر خطاهای مشابه متوقف شود و یا نازل دمش با سرو صدا بالا رود. سپس 2/0 ثانیه به زمان تخلیه هوا بیافزاید با این روش مطمئن میشوید که تخلیه هوا مناسب است. هنگامی که این تنظیمات را اعمال کردید میتوانید دریابید که آیا سیستم آون قادر است پریفرم شما را در دمای مناسب گرم نماید یا خیر.

ماشینهای تک مرحلهای:

در دستگاههای تک مرحلهای زمان چرخه به میزان سرعتی که لازم است تا دمای پریفرم به دمای مناسب دمش کاهش یابد، نیز بستگی دارد.

زمان نگهدارنده و زمان خنککاری به میزان بیشتر و زمان تزریق به میزان کمتر در این مورد نقش ایفا میکند. از آنجایی که زمان تزریق، توزیع شیب دمایی در پریفرم را نیز کنترل میکند بهتر است که زمان تزریق بر این اساس تنظیم شود، نه به منظور کنترل چرخه تولید.

در اکثر ماشینآلات دمای پریفرم نشان داده نمی شود،. اپراتور میبایستی به صورت دستی و بدون باد کردن بررسی کند که آیا دمای پریفرم مناسب دمش است یا خیر. زمانی پریفرم در دمای مناسب دمش قرار دارد که اپراتور بتواند پریفرم را به وسیله دو انگشت، بدون اینکه دیوارههای آن از داخل به یکدیگر بچسبند، بفشارد. اگر کریستاله شوند (سفیدشدگی) بیش از حد داغ شدهاند.

ایراد دیگری که به ندرت و درسرعتهای بالا مشاهده میشود، این است که وقتی پریفرم از سمبه بدون هیچ وقفهای خارج میشود، با سقوط از قالب کمی جمع میشود (مانند شکل).

پریفرمهایی که کمی کوتاهتر باشند، بطری متفاوتی تولید میکنند. افزایش زوایا در سمبه تزریق میتواند سبب بهبود و کاهش احتمال بروز این مشکل شود.

به طور خلاصه، زمان چرخه تولید در ماشینآلات تک مرحلهای باید با بهترین بازده برای تولید تعداد بیشتر بطریهای با کیفیت همراه باشد.

گاهی دنبال کردن پارامترهای کم اثر در کاهش چرخه تولید میتواند اثر معکوس داشته باشد.

تنظیم و کنترل فشار پیش دمش

تنظیم صحیح فشار پیش دمش به دمای پریفرم، فاصله بین دیواره پریفرم و دیواره قالب و ضخامت پریفرم بستگی دارد.

هدف تولید حبابی است که اگر به دیوارههای قالب برخورد کند، خیلی بزرگ شده است و اگر درآن قسمتهایی به کوچکی ابعاد پریفرم باقی مانده باشد، خیلی کوچک مانده است.

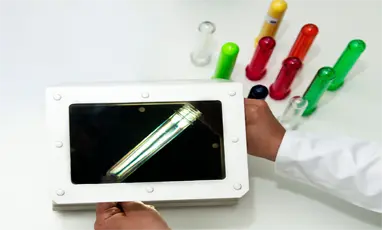

اصطلاحاً یک ممیزی فشار پیش دمش در اغلب ماشینها انجام میشود. به این طریق که پریفرم تنها با فشار پیش دمش باد شده و اپراتور قادر به دیدن اثر آن است.

در شکل بالا، سه بطری نشان داده شده که تنها با فشار پیشدمش باد شدهاند. در بطری سمت چپ فشار پیشدمش خیلی کم و در بطری وسط فشار پیشدمش خیلی زیاد است. فشار پیشدمش مناسب در بطری سمت راست اعمال شده است.

تصویر خوبی از تاثیر فشار پیشدمش نشان داده است، اما میبایستی توجه کرد که این روش با خطاهایی نیز مواجه است: این سه بطری از سه ممیزی متوالی فشار پیشدمش در دستگاههای چرخشی به دست آمده است. خروجی فرایند ممیزی پیشدمش در نتیجه تغییرات کوچک در دمای پریفرم، زمان پاسخ دریچههای پیشدمش و یا تغییر در کنترل جریان پیشدمش تغییر میکند. به ویژه زمانی که دمای پریفرم، به منظور استفاده از نرخ کشش بالای 12 درصد، تا دمای بالای 100 درجه سانتیگراد افزایش مییابد.

واضح است که هیچ عدد ثابت و مقدار درستی برای تنظیم فشار پیشدمش وجود ندارد. همینطور واضح است که یک پریفرم در دمای 88 درجه سانتیگراد (F 190°) نسبت به یک پریفرم در دمای 110 درجه سانتیگراد (F230°) به فشار بیشتری نیاز دارد.

این بدان معنا است که با تغییر دمای پریفرم نیاز به تنظیم دوباره فشار پیشدمش خواهید داشت. مقادیر فشار پیشدمش از 4بار (60psi) تا 20 بار (290psi) تغییر میکند.

ماشینهای تک مرحلهای به طور معمول ویژگی ممیزی فشار پیشدمش را ندارند. بنابراین ممکن است برای بررسی فشار پیشدمش مجبور شوید به صورت دستی ورودی فشاردمش را قطع کنید. به نظر میرسد که تنها راه، قرار دادن یک دریچه دستی قطعکن بعد از مخزن فشار پیشدمش باشد ( در صورتی که وجود نداشته باشد) یا میتوانید یک تایمر برای صفر کردن فشار دمش قرار دهید. مطمئن شوید که حداقل 3 ثانیه زمان برای فشار پیشدمش دارید (میتوانید این تنظیم را انجام ندهید به این دلیل که هیچ اثری بعد از سپری شدن تاخیر فشار دمش ندارد). بدیهی است که با توجه به میزان بادشدن بطری نیز در اعمال فشار پیشدمش تاثیر دارد. به علاوه حرارت مذاب ویسکوز (Viscous) هم در این مورد نقش دارد.

دمای پت مذاب در دستگاه تک مرحله ای

پت مذاب در کویتهها حرارت یکنواخت ندارد. در انتهای قالب نیز (زمانی که از جلوی ماشین نگاه کنید) حرارت پریفرمها بالاتر و در بطری در آن نواحی نازکتر است. این موضوع مربوط به ایراد در عملکرد دستگاه نیست، بلکه ویژگی آن محسوب میشود. در بعضی موارد کاهش سرعت تزریق و یا تغییر سمبههای تهویه به نحوی که بیشتر با قسمتهای گرم در تماس باشد ( که تنظیم درست آن خیلی دشوار است) میتواند موثر واقع شود.

به عنوان آخرین راه حل میتوان جریان آب در سمبه یا ماتریس را به صورت ترجیحی اعمال نمود. به عبارت دیگر کویتههای تزریق را با کویتهی بادکن پیوند داد. شما میتوانید به صورت ترجیحی هم سمبهها یا کویتههای تزریق را با هدایت دوبارهی جریان آب یا مسدود کردن رسانش بین دیوارههای قالب و آب خنک کنید، که فرایندی زمانبر است و نیاز به نقشههای دقیق برای تکرارپذیر بودن دارد. اما همانطور که گفته شد برای تولید یک بطری با کیفیت خوب آنچه را که لازم است، میبایستی انجام دهید.

*** نسبت (نرخ) کشیدگی چگونه محاسبه میشود؟

چهار نسبت کشیدگی مختلف وجود دارد، که قابل محاسبه است:

نسبت (نرخ) کشیدگی محوری (Axial Stretch Ratio): طول بطری تقسیم بر طول پریفرم، که از نقطهی مشابه اندازهگیری شدهاند.

نسبت کشیدگی حلقه خارجی (Outside Hoop Stretch Ratio): قطر خارجی بطری تقسیم بر قطر خارجی پریفرم.

نسبت کشیدگی حلقه داخلی (Inside Hoop Stretch Ratio): قطر داخلی بطری تقسیم بر قطر داخلی پریفرم.

متوسط نسبت کشیدگی حلقه (Average Hoop Stretch Ratio): متوسط قطر بطری تقسیم بر متوسط قطر پریفرم.

هرکدام از این نسبتها میتوانند استفاده شوند. از آنجایی که تفاوت قابل توجهی بین قطر داخلی و قطر خارجی بطری وجود ندارد، بنابراین این قطر پریفرم و در واقع ضخامت آن است که نسبت کشش حلقه را تعیین میکند.

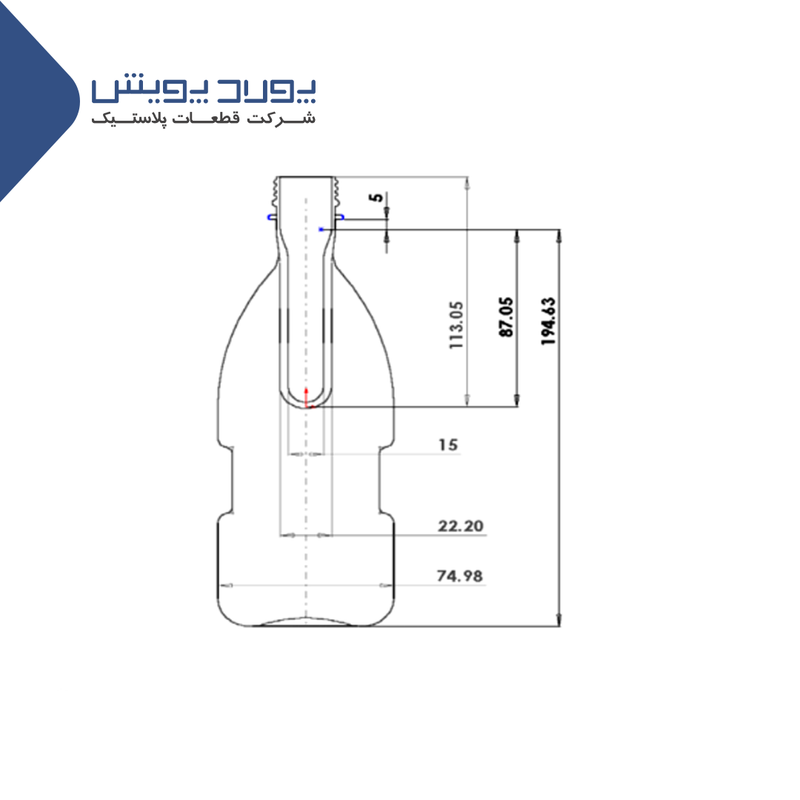

با استفاده از طرح و ابعاد نشان داده شده در شکل این روابط را برای پریفرم و بطری محاسبه میکنیم.

نکته: قسمتهایی که کشیده نشدهاست محاسبه نمیشود.

نسبت کشیدگی محوری : 2/2 = 87/05 ÷ 194/63

نسبت کشیدگی حلقه خارجی : 3/4 = 22/2 ÷ 74/98

نسبت کشیدگی حلقه داخلی : 4/97 = 15 ÷ 74/58

متوسط نسبت کشیدگی حلقه : 4 = 18/6 ÷ 74/78

نکته: توجه کنید که نسبت کشیدگی حلقه داخلی 46 درصد بیشتر از نسبت کشیدگی حلقه خارجی است. در واقع به این علت است که ایراد مرواریدیشدن (صدفیشدن) همیشه در داخل اتفاق میافتد، زیرا این ناحیه بسیار بیشتر کشیده میشود.

برای محاسبهی اینکه چه میزان کششی برای بخشهای مختلف پریفرم مفید است، میبایستی نسبت کشش و یا نسبت انبساط کل (ضرب نسبت کشش داخلی در نسبت کشش طولی) محاسبه شود.

(Draw Ratio) نسبت کشش : 2/2 × 4/97 = 10/9

دانستههای تجربی نشان میدهد که نسبت کشش بالای 10 برای بطریهای کربناتی (CSD) الزامی است.

نسبت کشش بالای 12 به دمای بالاتر از دماهای توصیه شده نیاز دارد. ( بین 90 تا 100 درجه سانتیگراد)

توجه کنید که اغلب تنها درصد بسیار کمی از پریفرمها میبایستی به این میزان کشیده شوند و بنابراین به این نرخ کشش نیاز دارند.

محاسبه متوسط کشش میتواند برای قضاوت در مورد این که آیا طراحی پریفرم برای بطری مورد نظر مناسب است یا خیر مفید است.

: متوسط نسبت کشش 2/2 × 4 = 8/8

بررسی کیفی پریفرم

تمام ایرادات مشاهده شده در بطری به دلیل نقص در فرایند دمش نمیباشد. بنابراین لازم است که پریفرمها به لحاظ کیفی نیز مورد بازرسی قرار گیرند.

برخی از این بازرسی ها شامل موارد زیر میباشد:

وزن

ابعاد فیزیکی و قائم بودن

توزیع ضخامت دیواره

کریستالینیتی بدنه

آلودگی

حباب

کدری (سفیدشدگی)

یکنواختی پریفرمها

نک (Neck): پریفرمها را به صورت رندوم از لحاظ ظاهری بازرسی کنید. مطمئناً منظور شناسایی یک نک معیوب نمیباشد، اما ممکن است با این روش محمولهای با تعداد زیادی نک دفرمه و یا ناقص شناسایی شود.