به روز رسانی تاریخ

1402/05/22

پریفرم چیست؟ آشنایی با فرایند و اصطلاحات تولید پریفرم

پریفرم چیست و چه کاربردهایی دارد؟

امروزه تولید بطریهای پلاستیکی به دلیل مقاومت در برابر شکستگی، وزن کم و ارزان بودن نسبت به سایر مواد بستهبندیها همچون شیشه و فلز کاربرد گستردهای پیدا کردهاست. پلیاتیلنترفتالات (PET) یکی از این پلاستیکها است.

واژه اختصاری PET از PolyEthylene Terephthalate گرفته شدهاست، ترکیبی که از نظر شیمیایی جزء خانواده پلیاسترها محسوب میشود. پلیاسترها برای اولین بار در سال 1930 برای استفاده به عنوان الیاف مصنوعی ساخته شدند.

بسیاری از آنها از جمله PET هنوز هم برای تولید الیاف استفاده میشوند. سپس PET در فیلمهای بستهبندی مورد استفاده قرار گرفت و در سال 1970 فرایند تولید بطری توسعه یافت.

خواص فیزیکی و شیمیایی ویژه PET مانند استحکام مکانیکی بالا، شفافیت، وزن سبک، بیخطربودن آن از نظر سمیت و نفوذناپذیری نسبی آن در برابر گازها، عدم تاثیر در مزه و پایداری در برابر گرما سبب شدهاست که این پلیمر به طور گستردهای در ساخت بطریها و فیلمهای بستهبندی مواد غذایی مورد استفاده قرار گیرد.

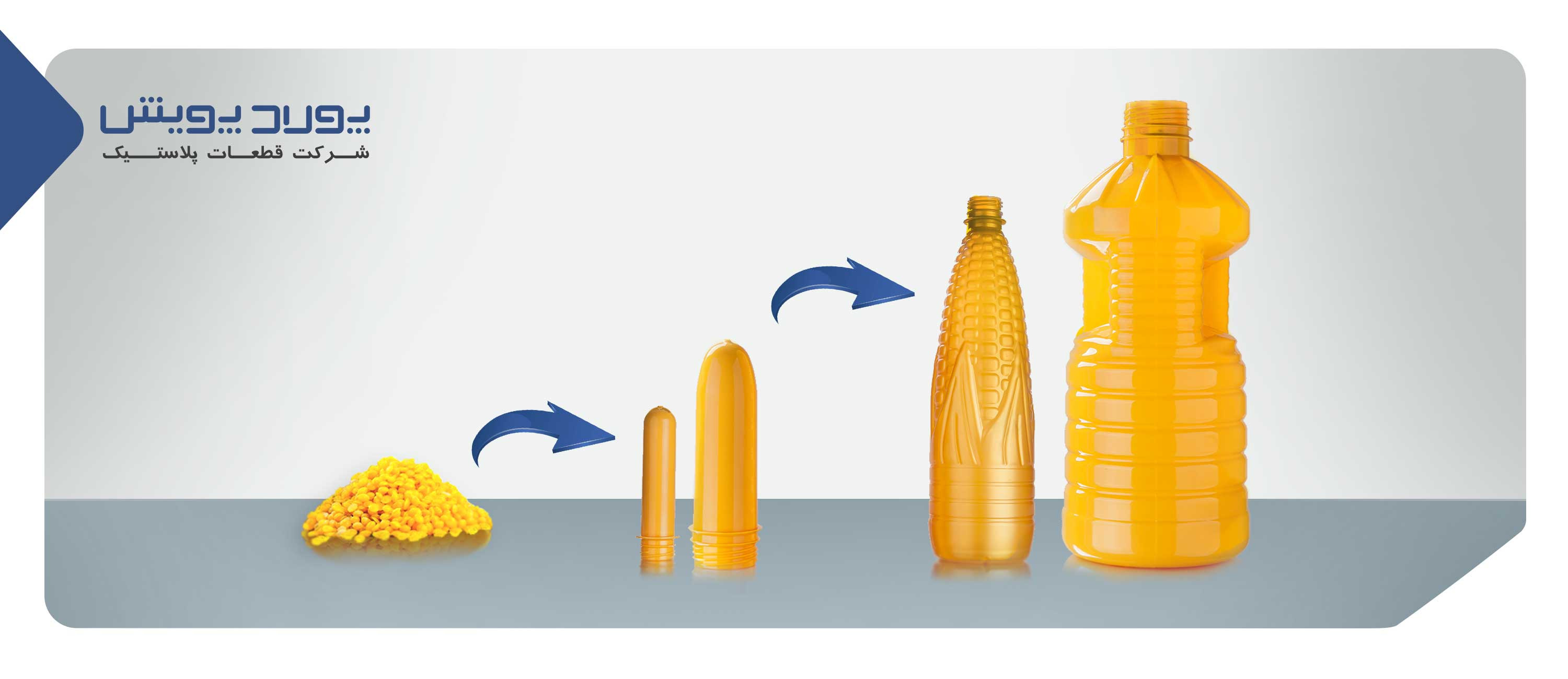

مراحل فرآوری مواد اولیه و تولید پریفرم

روش شکلدهی پلاستیکها متنوع بوده و با توجه به نوع پلیمر و کاربرد آن متفاوت میباشد.

امروزه از پلاستیکهایی نظیر پلی وینیل کلراید (PVC)، پلیاتیلن(PE)، پلی پروپیلن(PP)، پلی کربنات(PC) و پلیاتیلنترفتالات(PET) برای ساخت بطری استفاده میشود.

تولید بطریPET از چهار پلاستیک ذکر شده توسط فرآیند اکستروژن مذاب و باد کردن پلیمر در قالب انجام میشود. (در واقع نیازی به تولید پریفرم(Preform) نیست) اما از آنجایی که PET در حالت مذاب استحکام لازم را ندارد، فرآیند تولید بطری PET شامل دو مرحله است:

مرحله اول: ابتدا پریفرم PET آمورف (Amorphous) با تزریق PET مذاب کریستاله به داخل قالب تولید میشود.

مرحله دوم: پریفرمهای تولیدشده، قالبگیری و دمیده میشوند.

فرآیند تولید بطری از مواد PET به دو روش تک مرحلهای (single stage) و دو مرحلهای (Two stage) انجام میپذیرد:

در روش تک مرحلهای، فرآیند تولید پریفرم و بطری در یک ماشین انجام میشود، در حالی که در فرآیند دومرحلهای ماشینهای تولید پریفرم (ماشین قالبگیری تزریقی) و بطری از یکدیگر متمایز است و بطری در فرآیندهای جداگانهای تولید میشوند:

پریفرمهای تولیدشده در فرآیند تزریق، قبل از دمش، مجدداً داخل آون حرارت دیده و برای بادشدن به قالب دمش انتقال مییابند.

ماشینآلات کششی-دمشی خطی و چرخشی برای این منظور توسعه یافتهاند.

قالبگیری کششی-دمشی، رایجترین روش تولید بطری از پریفرم است. مهمترین مزیت این روش، توانایی کشش پریفرم در هر دو جهت مقطعی و محوری است. کشش همزمان پلیمر از دوجهت، باعث افزایش استحکام کششی، خواص سدگری، ضربه پذیری، شفافیت و استحکام ظرف میشود.

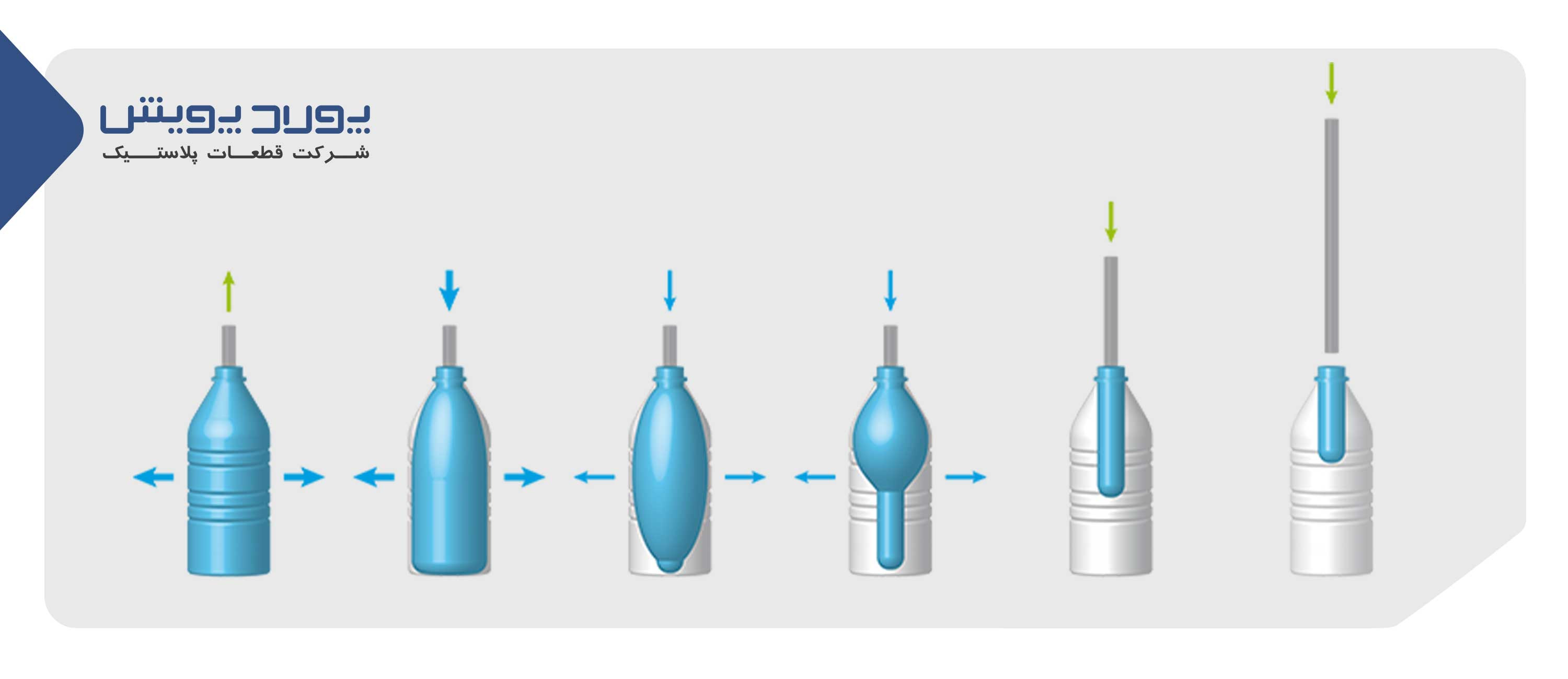

شکلگیری بطری در قالب در سه مرحله انجام میشود:

مرحله اول با کشش عمودی پریفرم وسط یک میله آغاز میشود، سپس پریفرم کشیده شده با دمش هوای کم فشار (0.5 تا 0.9 MPa) متورم میگردد و همزمان کشیدگی نیز افزایش مییابد. در مرحله آخر کشش به وسیله میله متوقف شده و فشار تا 40بار (MPa4) افزایش مییابد. مرحله اول و دوم کمدمی و مرحله آخر اصطلاحاً دمش نامیده میشود (البته این سه مرحله در صنعت متمایز نمیگردد). برای ممانعت از برخورد میله کشش با پریفرم معمولاً مرحله دوم یا پیشدمش با مرحله اول کشش همزمان است.

تغییر شکل پریفرم و شکلگیری بطری میبایستی با حفظ شفافیت بطری، توزیع یکنواخت ضخامت و عملکرد مطلوب مکانیکی آن (با توجه به ویژگیهای خاص مایعی که در آن پر میشود) همراه باشد.

با وجود محدودیت در خواص سدگری و مقاومت مکانیکی، PET بلوری (کریستاله) به طور گستردهای استفاده میشود.

PET عموماً به روش پلیمریزاسیون مرحلهای و از واکنش بین اسید ترفتالیک خالص و مونو اتیلن گلیکول تولید میگردد. محصول نهایی حاصل از پلیمریزاسیون میتواند آمورف (شفاف) و یا نیمه کریستال (مات) باشد که هر محصول در صنعت کاربرد خاصی خواهد داشت.

مطابق تصویر از راست به چپ:

پریفرم حرارت داده میشود.

پریفرم داخل قالب قرار گرفته و قالب بسته میشود.

کشش و سپس پیش دمش آغاز میشود(میله کشش).

کشش و دمش (low blow) توسعه مییابد.

بطری کامل باد میشود (Blowing).

قالب باز شده، بطری خارج میشود.

آشنایی و درک دادهها، اصطلاحات و تعاریفی که بیان کنندهی ویژگیهای پلیمر PET میباشد (که توسط تولیدکنندگان پلیمر در اختیار شما قرار میگیرد)، در انتخاب صحیح مواد اولیه جهت کنترل فرایند و بهبود خواص بطری مفید است.

ویسکوزیته ذاتی (IV):

اندازهگیری ویسکوزیته ذاتی محلولهای رقیق از سادهترین روشهای تعیین وزن مولکولی است که به طور گسترده استفاده میشود. ویسکوزیته ذاتی از رسم نمودار اعداد ویسکوزیته ویژه در مقابل غلظت و برونیابی آنها تا غلظت صفر، به دست میآید. به عدد ویسکوزیته که در غلظت صفر به دست میاید، ویسکوزیته ذاتی اطلاق میشود.

ویسکوزیته ذاتی به طول زنجیرهی پلیمر وابسته است. زنجیرههای طولانیتر بیشتر در بین زنجیرههای دیگر گیر افتاده، در نتیجه ویسکوزیته افزایش مییابد. متوسط طول زنجیرها باید در طول بسپارش پلیمر کنترل شود.

طول زنجیرهی پلیمر، وزن مولکولی و سایر خواص فیزیکی آن را تعیین میکند. بهطور کلی هرچه وزن مولکولی بزرگتر باشد، پلیمر سختتر است.

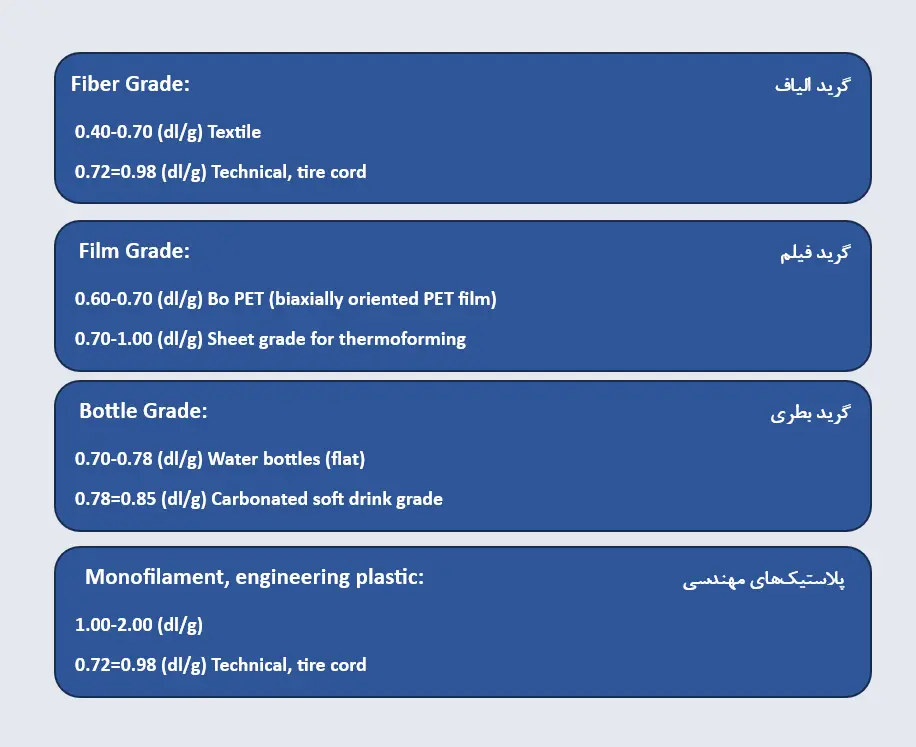

رزین PET بر اساس ویسکوزیته ذاتی (متوسط طول زنجیر پلیمر با وزن مولکولی) در گریدهای مختلف دستهبندی میشود و دارای کاربردهای مختلفی در صنعت میباشد، انتخاب IV بر اساس نوع کاربرد آن میباشد.

PET گرید بطری، دارای وزن مولکولی بین 24000 تا 36000 گرم بر مول است که نشاندهندهی IV بین 0.75 تا 1 دسی لیتر بر گرم است.

ویسکوزیته مذاب، رفتار PET در فرایند تولید و خواص محصول نهایی را تحت تاثیر قرار میدهد. هرچه ویسکوزیته ذاتی کمتر باشد، برای ذوب رزین دمای کمتری نیاز است، بنابراین فرایند در دمای پایینتری انجام میشود. همینطور به همان نسبت که IV کاهش مییابد دمای گرم کردن پریفرم نیز در آون دستگاه قالبگیری دمشی کاهش پیدا میکند، اگر IV پریفرم خیلی کم باشد، تولید یک بطری با کیفیت بالا تقریباً غیر ممکن خواهد شد. در مواردی که خواص مکانیکی بالایی نیاز است، استفاده از PET با IV بالاتر توصیه میشود.

دی اتیلن گلایکول (DEG):

در برخی از رزینهای گرید الیاف تا 2.5 درصد برای افزایش قابلیت رنگپذیری الیاف به رزین اضافه میشود ولی در سایر گریدها باید در کمترین مقدار حفظ شود زیرا باعث کاهش نقطه ذوب و پایداری حرارتی پلیمر میشود.

رنگ:

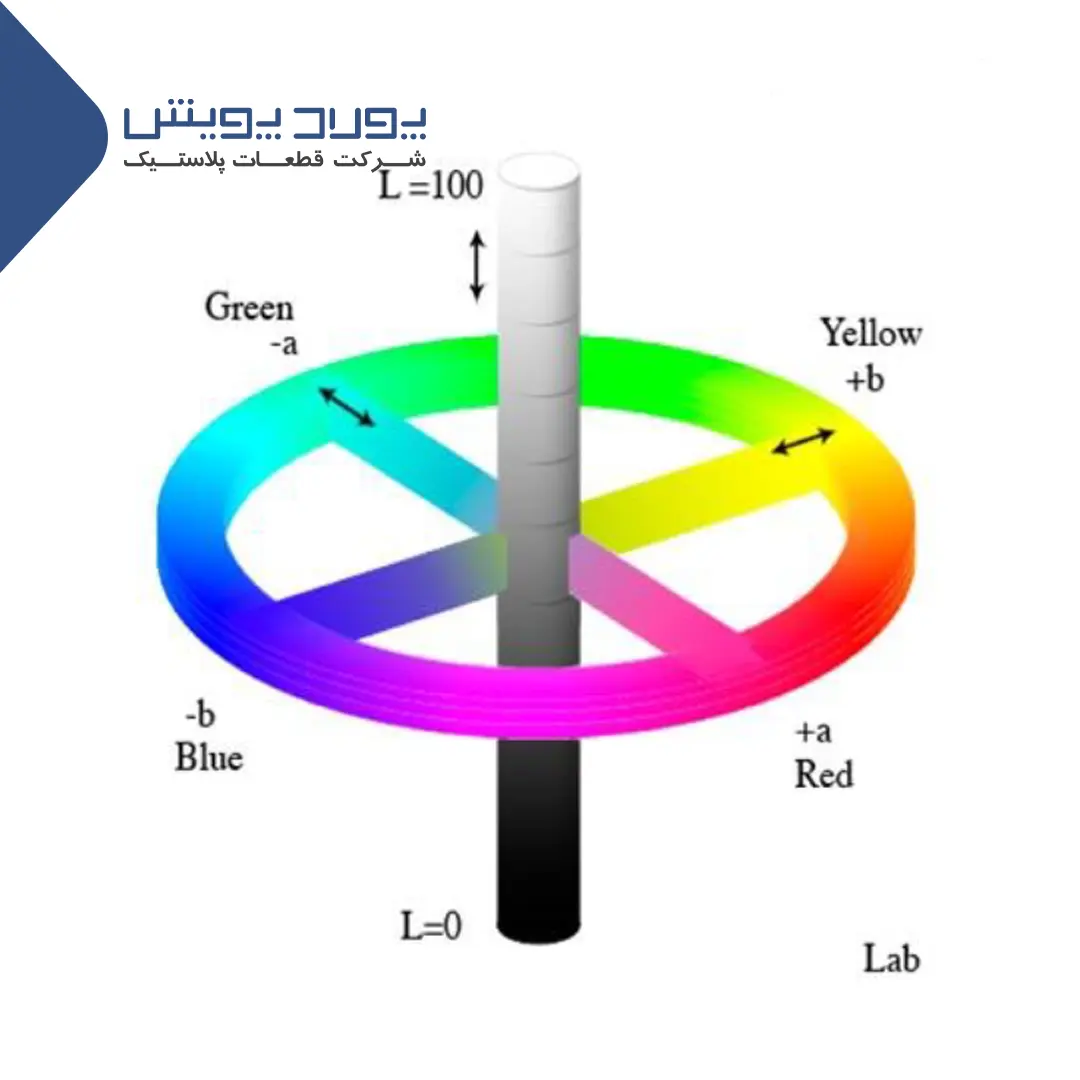

معمولاً از سه مولفه برای تعریف این ویژگی استفاده میشود.

یکی از مولفهها مربوط به میزان تیرگی و یا روشنی (L بین صفر تا 100) و دو مولفه دیگر مربوط به رنگ میباشد (a,b). برای مثال b ترکیب رنگ زرد و آبی است: مقادیر مثبت b به سمت رنگ زرد و مقادیر منفی b به سمت رنگ آبی متمایل است.

شکل زیر گویای این سه بعد اندازهگیری رنگ میباشد. مقادیر بالای L و مقادیر پایین b برای PET مطلوب است.

گره انتهایی کربوکسیل:

گروههای کربوکسیل میتوانند واکنشهای هیدرولیز را در دماهای بالاتر از دمای انتقال شیشهای (Tg) کاتالیز کنند. بنابراین برای حفظ پایداری پلیمر در برابر واکنشهای هیدرولیز گروه کربوکسیل انتهایی باید در کمترین میزان خود باشد.

درصد رطوبت:

پلیاتیلن ترفتالات یک پلیمر جاذب رطوبت است. محتوای رطوبت موجود در رزین PET بایستی کمتر از 0.3 درصد باشد.

میزان رطوبت رزین قبل از تزریق میبایستی به کمترین مقدار ممکن برسد، (کمتر از 50 ppm) زیرا رطوبت آثار مخربی نظیر کاهش IV، افزایش واکنشهای ترمو شیمیایی و تغییررنگ محصول خواهد داشت. بنابراین کنترل رطوبت در تولید پریفرم از اهمیت بالایی برخوردار است.

پریفرمهای PET (حاصل از قالبگیری تزریقی) نیز بلافاصله شروع به جذب رطوبت میکنند و ظرف مدت چند روز، میزان رطوبت جذبشده میتواند تاثیر قابل توجهی در تغییر حداکثر میزان کشش طبیعی داشته باشد. کاهش دمای قالبگیری دمشی به جبران کاهش میزان کشش طبیعی ناشی از رطوبت کمک خواهد کرد. اما اگر پریفرم در اثر مواجه طولانی با رطوبت بالای هوا آب زیادی جذب کند، تولید یک بطری با کیفیت بالا از آن غیرممکن است.

یکی دیگر از ویژگیهای رزین PET ، در تولید محصول با شفافیت بالا عاری بودن رزین از ذرات خارجی و گردهی مواد میباشد. میزان گرده ( ناشی از سایش دانههایPET در طول فرایند تولید) موجود در رزین میبایستی بسیار کم و حداکثر 100 ppm باشد زیرا IV این ذرات بیشتر از ذرات درشت است، بنابراین در فرایند تزریق و تولید پریفرم ایجاد مشکل خواهد کرد.

استالدئید باقیمانده:

استالدئید (AA) محصولی فرار با بوی مشخصه ی میوه است که در اثر تخریب گرمایی PET ایجاد میشود و در واقع حاصل واکنشهای ترموشیمیایی است. دما و رطوبت از پارامترهای موثر بر تشکیل این ماده هستند.

کنترل استالدئید برای رزین گرید بطری مهم است زیرا میتواند باعث تغییر مزهی نوشیدنیهای درون بطری به خصوص آب معدنی شود. این ترکیب به مقدار کم در رزین PET موجود میباشد و نیز میتواند در حین فرآوری PET به پریفرم، در اثر واکنشهای تخریبی و میزان کمتر در اثر اکسایش تولید شود. استالدئید تولید شده در ماتریس شیشهای پریفرم و یا بطری به دام افتاده و به تدریج و در مدت زمان طولانی در اثر تبخیر آزاد میشود. مقدار این ترکیب در رزین PET میبایستی زیر 1 ppm باشد.