به روز رسانی تاریخ

1402/04/31

خواص فیزیکی و شیمیایی PET به عنوان پلاستیک بستهبندی

رفتار حرارتی

یکی از خصوصیات بسیار مهم پلیمرها، رفتار حرارتی آنهاست. دانش مربوط به این رفتار نه تنها برای انتخاب شرایط فرآیندی و ساخت مناسب، بلکه جهت شناسایی خواص فیزیکی و مکانیکی و همچنین انتخاب مواد مناسب برای کاربردهای گوناگون ضروری میباشد. خواص پلیمرها در دو دمای مشخص دارای بیشترین تغییرات میباشد. این دما برای پلیمرهای بلورین، دمای ذوب بلورها (TM) و برای پلیمرهای آمورف دمای انتقال شیشه (Tg) میباشد.

پریفرم/ بطری PET سه نقطه انتقال را نشان میدهد، دانستن این مقادیر برای این ظروف مهم است:

دمای انتقال شیشهای(Tg)

دمای کریستالینیتی (تبلور) که پلیمر تحت آن یک مقدار جزئی متبلور میشود.

دمای ذوب جایی که ساختار کریستالی تخریب میشود.

گرماسنجی پویشی تفاضلی (DSC) [Differential Scanning Calorimetry] تکنیکی جهت اندازهگیری پارامترهای نظیر Tg، دمای ذوب و درصد کریستالینیتی میباشد.

بسیاری از خواص پلیمرهای نیمه کریستالی (semi-crystalline) مانند شکنندگی، شفافیت نوری خواص سدی (توانایی جلوگیری از انتقال گازها)، مقاومت مکانیکی، زمان ماند، پایداری حرارتی و .. به مقادیر این پارامترها وابسته است. بنابراین محاسبه این مقادیر برای پریفرم و بطری PET اهمیت ویژهای دارد.

اکثر پلیمرهایی که کاملاً آمورف بوده و یا حتی پلیمرهای بلورین که دارای مقدار جزئی ناحیه آمورف میباشند، در زیر یک دما که دمای انتقال شیشهای Tg نامیده میشود، سخت صلب و شیشهای هستند.

در دماهای بالاتر از دمای انتقال شیشهای و حداقل در نرخهای آهسته تا متوسط تغییر شکل، پلیمرهای آمورف، نرم و منعطف هستند.

بسیاری از خواص فیزیکی با رسیدن به دمای انتقال شیشهای به سرعت تغییر میکنند. این خواص شامل ضریب انبساط حرارتی، ضریب گرمایی، ضریب شکست نور، اتلاف مکانیکی، مغناطیس هستهای، رفتار رزونانس چرخش الکترون، خواص الکتریکی، استحکام کششی و میزان نهایی تغییر شکل در الاستومرها میشود.

Tg میتواند به عنوان مهمترین خاصیت مواد پلیمری در بررسی خواص مکانیکی مورد بررسی قرار گیرد.

دمای انتقال شیشهای پلیمرها از نظر خواص بازدارندگی آنها در برابر گازها بسیار مهم است و از این طریق بر ماندگاری و کیفیت ماده بستهبندی شده موثر میباشد. محدودهی دمایی که یک پلیمر میتواند به عنوان یک بازدارنده خوب در برابر گازها عمل کند به Tg آن پلیمر مربوط است. هرچقدر دمای انتقال شیشهای بالاتر باشد، در محدودهی دمایی وسیعتری میتواند به عنوان پوشش و بازدارنده خوب عمل کند.

در دماهای بالاتر از دمای انتقال شیشهای، تحرک زنجیرها و فضاهای خالی و در نتیجه نفوذپذیری افزایش مییابد ولی در دماهای پایینتر از آن، پلیمر حالت شیشهای و سفت دارد و نفوذپذیری آن پایین است.

هنگام تبدیل شکل شیشهای پلیمر به شکل لاستیکی در دماهای بالاتر از دمای انتقال شیشهای، بینظمی، حجم آزاد و تحرک ماکرومولکولهای تشکیلدهنده پلیمر افزایش مییابد.

رفتار بلورینگی

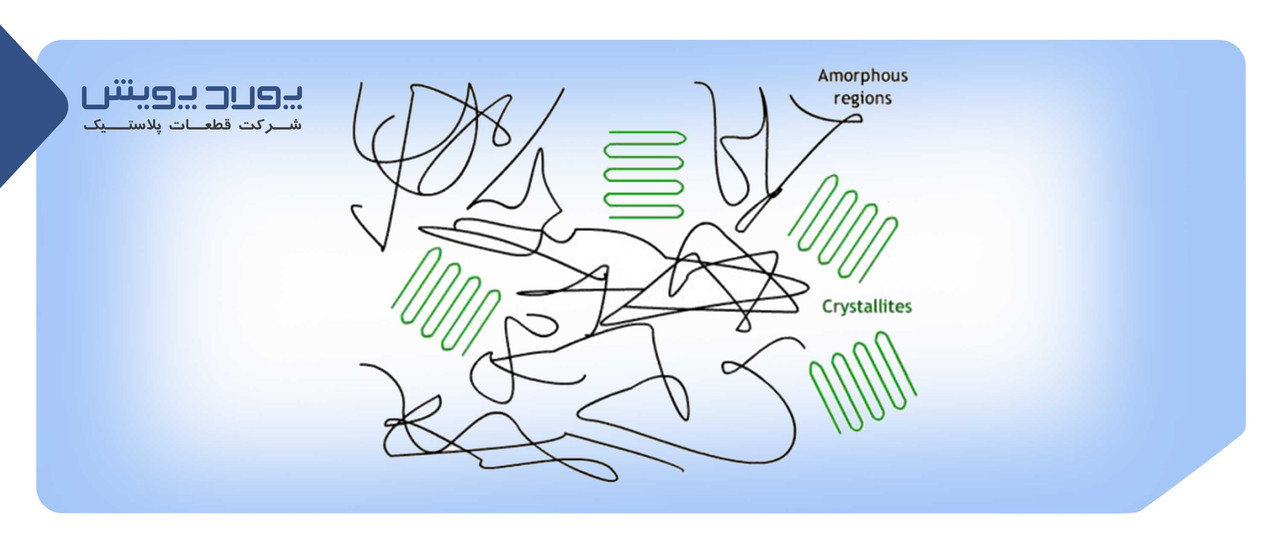

بلورینگی به این معنی است که زنجیرههای پلیمر موازی و نزدیک به هم قرار دارند و آمورف بدان معنی است که زنجیرههای پلیمر به صورت نامنظم هستند. بیشتر پلیمرها در ساختارهای پیچیده، متشکل از مناطق بلوری و آمورف آرایش یافتهاند.

در فرآیند تولید بطری، بلورینگی معمولاً از حرارت دادن در دمای بالاتر از دمای انتقال شیشهای (Tg) ناشی میشود و اغلب همراه با جهتگیری مولکولی است.

درجه بلورینگی به ویژگیهای ذاتی پلیمر و همچنین به عوامل بیرونی وابسته است. محدودهی وزن مولکولی، ساختار خطی زنجیره و وزن مولکولی بالا، پیش شرط بسیار مهم برای دست آوردن بلورینگی بیشتر میباشد.

بلورینگی تحت تاثیر عوامل بیرونی مانند نسبت کشش، نوع کشش تک یا دومحوره و درجه حرارت در مرحله تولید بطری، قرار میگیرد.

زیردمای انتقال شیشهای، زنجیر پلیمر سفت و سخت میباشد. پس از رسیدن به درجه حرارت انتقال شیشهای، زنجیرهها انعطافپذیرتر هستند و تحت فشار قادر به بازشدن هستند. اگر در درجه حرارت بالاتر از دمای انتقال شیشهای کشش انجام شود، شکل تصادفی به هم پیچیده و نامرتب زنجیره شروع به باز شدن میکند و شروع به مرتب شدن میکنند و بعضی از آنها حتی روی نزدیکترین زنجیر مجاور میلغزند.

بلورینگی در PET معمولاً ناشی از بلورینگی حرارتی و یا ناشی از تنش و کرنش است. بلورینگی ناشی از حرارت زمانی اتفاق میافتد که پلیمر در بالای دمای انتقال شیشهای گرم شده و به سرعت کافی سرد نشود. در این حالت پلیمر با توجه به ساختار گوی بلورین (spherulitic) مات میشود.

در بلورینگی ناشی از تنش، کشش و یا جهتگیری به پلیمر گرم اعمال میشود و زنجیرها به صورت موازی در صفحاتی نزدیک به هم نوآرایی میکنند. جهتگیری به معنای مجبور کردن مواد برای خارج شدن از حالت غیر جهتدار با نیروی کشش است. برای مثال ماکارونی درون یک ظرف، الگویی شبیه زنجیره پلیمر دارد که توسط میله کشش و نیروی هوای دمش، در یک الگوی شبکهای قرار بگیرد.

پلیاتیلن ترفتالات (PET) به دلیل نظم ساختار شیمیایی و هندسی، پلیمری با قابلیت بلورش Crystalization است. میزان بلورینگی PET به تاریخچه حرارتی آن بستگی دارد. PET بلوری در دمای حدود 255 درجه سانتیگراد ذوب میشود و در صورتی که به سرعت سرد شود به فرم آمورف تبدیل میشود (چگالی g/cm3 33/1)

بلورینگی در دمای حدود 80 درجه سانتیگراد به دلیل حرکتهای آهسته مولکولی آغاز میشود و در دمای 130 درجه سانتیگراد چگالی به g/cm3 37/1 خواهد رسید. با جهت یافتگی مناسب و اعمال گرما نیز چگالی تا g/cm3 37/1 میرسد.

میزان بلورینگی و نوع ریختشناسی PET به میزان قابل توجهی در خواص پلیمر تاثیر میگذارد.

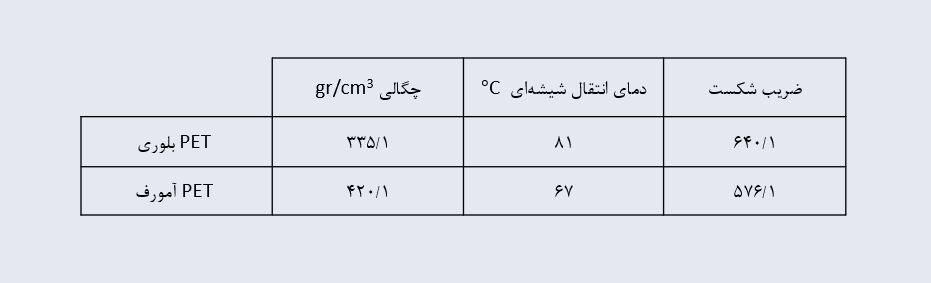

پلیمرهای با بلورینگی بیشتر، درجه حرارت انتقال شیشهای بالاتر (برای PET آمورف دمای انتقال شیشهای C 67° و برای PET بلوری C 81°) مدول بیشتر، چقرمگی(Toughness) ، سفتی(Stiffness) ، استحکام کششی(Tensile strength) ، سختی و مقاومت در برابر حلال بیشتر، اما مقاومت در برابر ضربه کمتری دارند.

خواص مکانیکی و شفافیت مطلوب یک بطری به رابطهای که بین بلورینگی و جهتگیریهای محوری وجود دارد، وابسته است.

در واقع برتری مواد PET در فرآیند قالبگیری دمشی به سه ویژگی این مواد وابسته است:

قابلیت بلورش (کریستالینیتی)،

سرعت بلورش کند

کرنش سخت

زمانی که PET در فرآیند قالب گیری کششی-دمشی کشیده میشود، به نقطهای میرسد که بعد از آن برای کشیدهشدن به نیروی بیشتری نیاز دارد و اصطلاحاً نسبت کشش طبیعی (NSR) نامیده میشود.

این نقطه برای موادی مشاهده میشود که روی منحنی تنش کرنش آنها پدیده کرنش سخت اتفاق بیفتد.

پدیده کرنش سخت نیاز به بررسی بیشتری دارد که به طور اختصار به آن اشاره میشود.

وقتی دمای پریفرم PET بین دمای انتقال شیشهای (Tg) و دمای بلورش قرار میگیرد، پدیده کرنش سخت اتفاق میافتد.

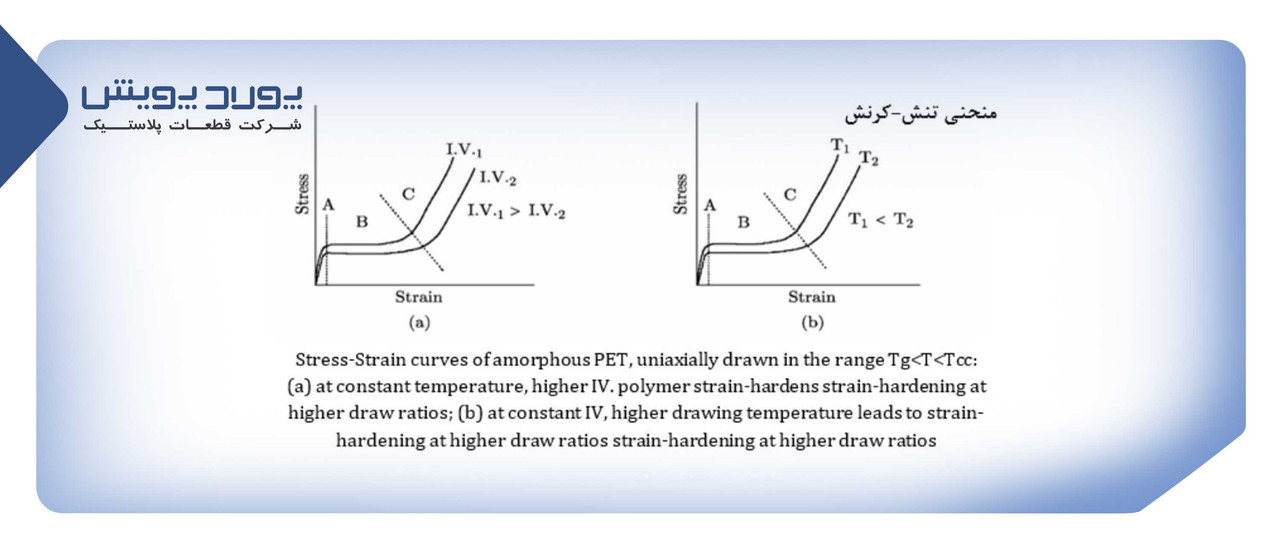

رفتار PET در برابر کشش در منحنی تنش-کرنش نشان داده شدهاست.

PET آمورف در راستای تکمحوره در دمای بین Tg و دمای بلورینگی کشیده شدهاست:

تنش حاصل تقسیم نیرو بر واحد سطح و کرنش نسبت تغییرات طول نمونه به طول اولیه آن است.

همانطور که منحنی تنش کرنش PET دیدهمیشود، بعد از ناحیه کشسان (ناحیهA)، پلیمر در یک تنش ثابت کشده میشود (یعنی ناحیهB). ویژگیهای ناحیهB یا ناحیه کشش طبیعی به ویسکوزیته ذاتی(IV) و دما وابسته است. گرانروی کمتر و دمای بالاتر باعث رشد کرنش سخت در نسبت کششهای بالاتر میشود.

در ناحیه C با وجود کاهش سطح مقطع، به علت افزایش بلورینگی و هم جهت شدن زنجیرههای پلیمر، استحکام تا 5برابر افزایش مییابد، به این پدیده در اصطلاح کرنش سخت میگویند، بنابراین در این ناحیه PET برای کشیدهشدن به نیروی بیشتری نیاز دارد.

پدیده کرنش سخت در پلیمرهای مثل پلیونیلکلراید (پی وی سی) و یا پلیکربنات که قابلیت بلورش ندارند، اتفاق نمیافتد. در واقع پدیده کرنش سخت است که امکان استفاده از فرایند قالبگیری کششیدمشی در تولید بطری PET را فراهم کردهاست. کرنش سخت مانع از پارگی مناطق نازکتر در هنگام کشش مناطق خیمتر پریفرم و نیز توزیع یکنواخت مواد در بطری میگردد.

مقاومت شیمیایی

مواد شیمیایی میتوانند قدرت انعطافپذیری، سطح ظاهری، رنگ، ابعاد و وزن پلاستیک را تحت تاثیر قرار دهد.

این تغییرات میتواند در اثر عوامل زیر ایجاد شود:

حمله شیمیایی به زنجیره پلیمر: واکنشهای نظیر اکسیداسیون، واکنش گروههای عاملی و تخریب پلیمر (که میتوانند باعث افت خواص فیزیکی پلیمر گردند.)

تغییرات فیزیکی مانند جذب حلال توسط پلیمر و در نتیجه نرم شدن و تورم آن، نشت حلال از پلاستیک و انحلال در حلال از دیگر عوامل موثر بر مقاومت شیمیایی پلیمر دما، فشار و تنشهای داخلی و خارجی، زمان در معرض قرار گرفتن، غلظت مواد شیمیایی و استرس ترک خوردگی محیطی میباشد.

استرس ترک خوردگی محیطی شکست یک ماده پلاستیکی در حضور انواع خاصی از مواد شیمیایی است. این شکست نتیجه یک حمله شیمیایی نیست.

سه عامل در استرس ترک خوردگی تاثیر دارد:

استحکام کششی، یک عامل استرس ترکزا و حساسیت ذاتی پلاستیک به تنش ترکخوردگی. هم راستایی این سه عامل میتواند باعث ایجاد این مشکل گردد.

عوامل استرس ترکزا درمواد شوینده، مواد شیمیایی فعال سطحی، گریس، روغن، آب فوق خالص و مواد افزودنی مانند براقکنندهها و عوامل خیس کننده وجود دارد. در برخی موارد ممکن است غلظت نسبتاً کم از یک عامل استرس ترکزا، برای ایجاد ترک خوردگی کافی باشد.

قابل ذکر است که واکنش ترکیبات از دو یا چند گروه مختلف ممکن است ماده شیمیایی دیگری ایحاد کنند که اثر مطلوب یا نامطلوب هر ترکیب را تقویت یا تضعیف نماید.

توجه کنید که قبل از آزمودن ماده مورد نظر در یک بستهبندی خاص، نکات ایمنی مربوط به آن از جمله امکان اشتعالپذیری را در نظر بگیرد.