به روز رسانی تاریخ

1402/04/31

راهنمای رفع ایراد بطری، ایرادها و راه حل های پیشنهادی

تا اینجا در مورد پریفرم، افزودنیهای آن، فرایند تولید پریفرم و تاثیر دما بر آن، اجزای بطری و خواص فیزیکی و شیمیایی پت صحبت کردیم.

معمولاً در هنگام تولید پریفرم و باد کردن بطری ایراداتی بروز میدهد که آگاهی از ایراد و دلایل بروز آن و همچنین راه حلهای آن میتواند کمک کند تا حدودی از ایجاد آن جلوگیری کنیم.

حال در این مقاله با عنوان راهنمای رفع ایراد بطری، ایرادها و راه حلهای پیشنهادی را بررسی می نماییم.

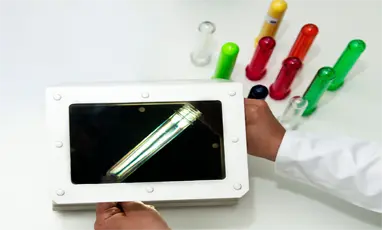

بعد از معرفی و شرح ایراد در اکثر موارد عکسی که نشان دهندهی آن ایراد است، دلایلی که باعث ایجاد این ایرادها میگردد به همراه راه حلی که برای آن ایراد پیشنهاد میشود، بیان شده است.

در این مقاله دلیل بروز ایراد با ×× و راه حل پیشنهادی با ++ مشخص میشود.

از آنجایی که تفاوت معنیداری بین فرایندهای تکمرحلهای (SS) و دو مرحلهای (TS) در تولید بطری وجود دارد، در صورتی که دلیل و یا راه حلی تنها برای یکی از این دو فرایند صادق باشد، عنوان تک مرحلهای و دومرحلهای در مقابل آنها قرار گرفته است. در صورتی که این عنوان وجود نداشته باشد، آن دلیل و یا راه حل برای هر دو فرایند صادق است.

خط اتصال داخل بدنه بطری Band in Bottle Body

شرح ایراد:

صفحهی نازکی از سمت دیواره بطری به سمت مرکز بدنه ایجاد شده است. یک حلقه از مواد باد نشده در هر قسمت از بدنهی بطری در حین کشش ایجاد میشود که باعث تبدیل یک حباب واحد به دو حباب میگردد.

دلایل بروز ایراد و راه حل پیشنهادی:

ایراد: پریفرم با حرکت میلهی کشش سقوط میکند (گسترش طولی پریفرم)

×× فشار پیشدمش دیر اعمال میشود، با برای بادکردن پریفرم خیلی کم است:

++ تاخیر پیشدمش را کاهش دهید.

++ فشار پیشدمش را افزایش دهید.

×× حرارت غیریکنواخت است.

(دومرحلهای) دمای بخش مرکزی پریفرم را کاهش و به دنبال آن دمای سایر بخشها را به طور همزمان افزایش دهید.

(تک مرحلهای) سمبه تهویه (Conditioning Core) را طوری تغییر دهید که دمای پریفرم در نواحی مرکزی کاهش یابد.

توضیحات بیشتر:

زمانی که میلهی کشش در راستای قالب و به سمت انتهای آن حرکت میکند، حجم پریفرم افزایش مییابد (تفاوتی ندارد که میلهی کشش به سمت بالا و یا پایین حرکت کند). اگر هیچ فشار پیش دمشی با حرکت میلهی کشش اعمال نشود، یا فشار ناکافی باشد، پریفرم کشیده شده، با میلهی کشش و یا با سمت دیگر دیوارهی پریفرم تماس پیدا کرده و یک گره ایجاد میکند.

تغییرات دمایی پریفرم در دستگاههای تک مرحلهای خیلی به ندرت اتفاق میافتد، مگر در مواردی که مشکل خنککاری وجود داشته باشد.

دمای پریفرم عمدتاً به وسیله ضخامت دیواره، سمبه تهویه (در صورت موجود بودن) و زمان تزریق کنترل میشود. اگر سمبه تهویه وجود نداشته باشد، برای تغییر شیب دمایی در پریفرم، زمان تزریق را تغییر دهید.

چینخوردن پایه (دکمه بستن) Base Fold

شرح ایراد:

مواد اطراف پایه بطری (پیرامون ورودی تزریق)، قبل از ایجاد یک لایه یکنواخت، چین خورده و یا جمع میشود.

دلایل بروز ایراد و راه حل پیشنهادی:

1) دما در نواحی ورودی تزریق پریفرم بیش از حد بالا است.

×× (دومرحلهای) پریفرم در نواحی اطراف ورودی تزریق به علت بالا بودن دمای لامپها بیش از حد گرم شدهاست:

++ دمای قسمت انتهایی پریفرم را کاهش دهید.

++ (تک مرحلهای) سمبه تهویه (Conditioning Core) را طوری تغییر دهید که قسمت ورودی تزریق پریفرم را خنک کند.

×× (تک مرحلهای) زمان تزریق خیلی کوتاه است:

++ زمان تزریق را افزایش دهید.

×× (تک مرحلهای) زمان نگهدارنده خیلی پایین است:

++ زمان نگهدارنده را افزایش دهید.

2) فشار پیش دمش دیر اعمال میشود یا خیلی کم است:

++ تاخیر پیش دمش را به وسیله بادامک یا تایمر کاهش دهید و یا زمان اتلاف را کاهش دهید. (دستگاه Si dl e)

++ (تک مرحلهای) تاخیر فشار دمش را 0.02 ثانیه کاهش دهید و این کار را تا زمانی که تمام ورودیهای تزریق از مرکز خارج شوند، ادامه دهید، سپس 0.03 ثانیه به ان بیافزایید.

++ عملکرد بادامک (Cam) و یا تنظیمکننده زمان (تایمر) را بررسی کنید.

توضیحات بیشتر:

گرمشدن بیش از حد نواحی اطراف ورودی تزریق پریفرم، باعث تغییر شکل آن در اطراف میلهی کشش (Stretch Rod) میشود.

همچنین اگر فشار هوا خیلی دیر وارد شود، نواحی ضخیم اطراف ورودی تزریق، سرد شده و در نتیجه سختتر از آن میگردد که کشیده شود. بنابراین معمولاً اعمال سریعتر فشار پیشدمش و نیز اعمال فشار دمش زمانیکه میلهی کشش به انتهای پریفرم رسیده است، باعث برطرف شدن این ایراد میگردد. ممکن است کاهش دما در قسمت انتهای پریفرم نیز لازم باشد.

زمان اتلاف، اصطلاحی است که در ماشینآلات Si del استفاده میشود، که از زمان پایین آمدن کامل میلهی کشش شروع میشود و تاخیر شروع فشار دمش میباشد. این زمان میتواند برای افزایش ضخامت زاویهها مفید باشد، اما این مقدار نباید بیش از حد باشد.

در دستگاههای تک مرحلهای غالباً سوئیچ یا ابزاری برای تنظیم و اعمال فشار دمش وجود ندارد و فشار دمش به وسیلهی تایمر اعمال میشود.

بنابراین برای دانستن این که چه زمانی میلهی کشش به طور کامل کشیده شدهاست، میتوان تاخیر فشار دمش را تا زمانی که تمام بطری ها از مرکز خارج شوند، کاهش داد ( خارج شدن ورودی تزریق از مرکز در این شرایط نشان دهندهی این است که فشار دمش خیلی زود اعمال میشود). سپس زمان تاخیر را تا زمانی که ورودی تزریق دوباره به مرکز باز گردد، افزایش دهید.

به منظور کاهش دما در قسمت انتهای پریفرم مطمئن شوید که سیستم خنککاری به خوبی عمل میکند. ( به خصوص در سمبههای باریک که نیروی زیادی جهت گردش آب خنک در آنها لازم است). افزایش زمان نگهدارنده و زمان تزریق، دمای کلی پریفرم را کاهش می دهد اما ممکن است باد شدن را نیز مشکلتر نماید.

پارگی و یا گسستگی پایه Base rupture

شرح ایراد:

میلهی کشش با وارد کردن ضربه به قسمت انتهای پریفرم باعث ایجاد حفره و یا نازکشدن پوسته و در نتیجه نشتی و پارگی در محل برخورد میگردد.

دلایل بروز ایراد و راه حل پیشنهادی:

1) پریفرم بیش از حد سرد است و میلهی کشش به انتهای پریفرم برخورد میکند.

×× (دومرحلهای) دمای لامپ به طور کلی پایین است:

++ (دومرحلهای) دمای پریفرم را افزایش دهید، درصدی به دمای تمام لامپها اضافه کنید.

×× (دومرحلهای) تخلیهی هوای آون بیش از اندازه است:

++ (دومرحلهای) تخلیهی هوای داخل آون را تا رسیدن دما به حدود 85 درجه سانتیگراد (F° 185) و یا کمتر کاهش دهید.

×× (تکمرحلهای) زمان نگهدارنده (Hold Time) یا خنک کاری (Cooling Time) طولانی است:

++ (تک مرحلهای) زمان نگهدارنده و یا خنککاری را حدود 0.5 ثانیه کاهش دهید.

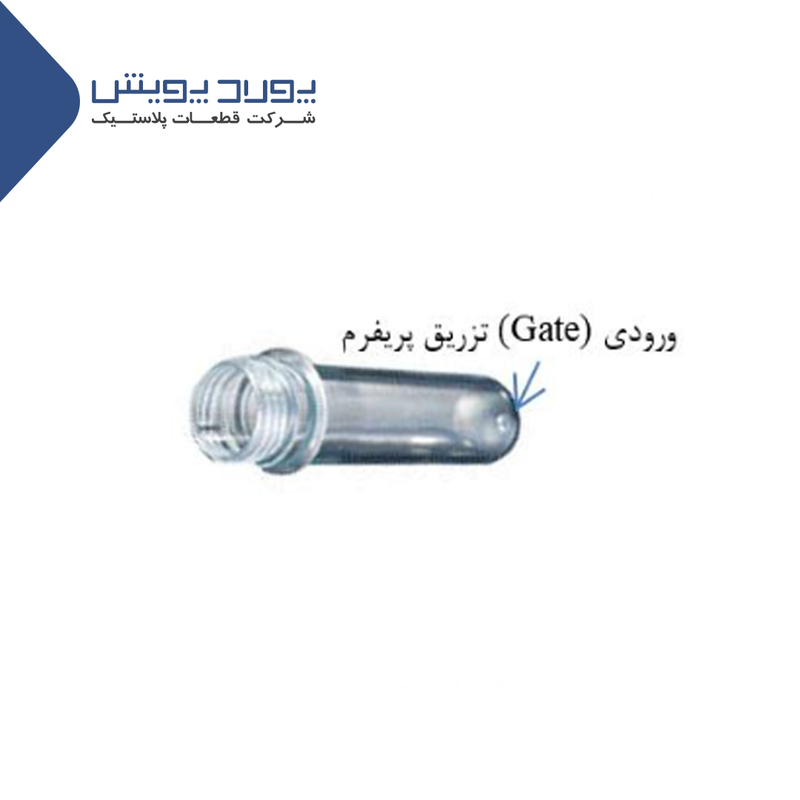

×× (تک مرحلهای) ضخامت دیوارهی پریفرم در قسمت ورودی تزریق (Gate) بیش از حد کم است:

++ (تک مرحلهای) سمبهی تهویه را به منظور خنککردن ناحیهی ورودی تزریق پریفرم تغییر دهید. زمان تهویه، در صورتی که سمبهی تهویه با ورودی تزریق در تماس است، را افزایش دهید. همچنین میتوانید دمای آب تهویه را کاهش دهید.

2) ناحیهی ورودی تزریق پریفرم بیش از اندازه گرم شده است. در حالیکه سایر قسمتهای پریفرم بسیار سرد است:

++ (دومرحلهای) حرارت را در نواحی ورودی تزریق پریفرم کاهش داده و همزمان دمای سایر قسمتهای پریفرم را افزایش دهید.

توضیحات بیشتر:

به روش نسبتاً آسانی میتوانید تشخیص دهید که کدام عامل باعث ایجاد گسستگی در پایه شده است: گرمبودن بیش از حد پایه و یا سردبودن بیش از حد پریفرم.

اگر پایه در محل گسستگی ضخیم باشد (به ضخامتی که در عکس مشخص شدهاست)، سرد بودن پریفرم باعث بروز این ایراد شده است.

اما چنانچه گسستگی، پارگی همراه با نازکشدن و کشیدگی پایه بطری باشد، دمای پریفرم در آون در نواحی ورودی تزریق بیش از حد بالا بوده است.

به خاطر داشته باشید که یک پریفرم زمانی به خوبی کشیده میشود که تمام نواحی آن در دمای مناسب کشش باشند.

اگر قسمت انتهای پریفرم بسیار نازک باشد، بیش از حد خنک میشود.

در دستگاههای تک مرحلهای میتوان دمای ورودی تزریق را به طور مجزا از بدنه افزایش دهید. همچنین با افزایش سرعت تزریق اختلاف دمای بین ورودی تزریق و نک کاهش مییابد.

خمیدن نک (گلویی) Bent Neck

شرح ایراد:

نک (گلویی) کج شده یا تابیده است.

دلایل بروز ایراد و راه حل پیشنهادی:

1) نک (گلویی) بیش از اندازه گرم است.

×× (دومرحلهای) دما در منطقه (زون) 1 و یا 2 بالا است:

++ (دومرحلهای) دما در منطقه (زون) 1 یا 2 را کاهش دهید.

++ (دومرحلهای) دمای کلی را با کاهش دمای لامپها یا افزایش تهویه کم کنید.

++ (دومرحلهای) دمای کار پریفرم را کاهش دهید.

++ (دومرحلهای) مناسب بودن دمای خنککاری در قسمت نک (گلویی) قالب را بررسی کنید.

2) پریفرم به درستی داخل قالب بادکن قرار نگرفته است.

×× هر نوع برخورد و تصادم، زمانی که پریفرم درون قالب بطری قرار میگیرد:

++ (دومرحلهای) موقعیت مقره (mandrel) و تسمههای مربوط به دستگاه باد کن از جمله ارتفاع آنها بررسی شود.

3) احتمالات برخورد اتفاقی بطریها بعد از باد کردن ( براساس قانون احتمالات) وجود دارد.

×× بطریها بعد از بادشدن، در حالی که هنوز گرم هستند، از قسمت نک (گلویی) با یکدیگر و یا با یک جسم دیگر برخورد کنند:

++ (دومرحلهای) زمانبندی چنگک (Gripper) کنترل شود.

++ بررسی کنید که آیا بطری در خط تولید با مانعی برخورد کرده است یا نه.

++ (تکمرحلهای) بخش خروجی بطری را بررسی کنید و مطمئن شوید که دو نیمهی گلویی قالب (Neck Splits) به طور کامل باز و بطری بدون برخورد با مانع خارج میشود.

توضیحات بیشتر:

خمیدگی نک در ماشینهای تکمرحلهای، که نگ (گلویی) پریفرم و بطری در شرایط ایمن قرار دارند، به ندرت افتاق میافتد. ولی در دستگاههای دومرحلهای مشاهده میشود.

معمولاً برای اینکه از ناحیهی نک (گلویی) پریفرم مواد بیشتری به سایر بخشها منتقل شود، دمای مناطق 1 و 2 را افزایش میدهند که میتواند باعث گرم شدن بیش از حد نک (گلویی) و در نتیجه خمیدن آن گردد. در این شرایط میتوانید دمای این ناحیه و سایر نواحی را همزمان کاهش دهید، تا علاوه بر کاهش دما، شیب دمایی حفظ گردد اما ممکن است سردشدن بیش از اندازهی پریفرم را به همراه داشته باشد. در این صورت، از یک افزایش 2درصدی استفاده کنید و اثر آن را بررسی نمایید. اگر ایراد استرس سفیدکننده یا مرواریدی (صدفیشدن) مشاهده شد، پریفرم خیلی سرد است.

در برخی موارد نیز بهتر است که ارتفاع آون و لامپ مستقیم (1) ناحیه زیر گلویی را بررسی کنید.

افزایش تخلیهی هوای آون (Oven Venting) نیز مفید خواهد بود زیرا محیط بیرونی پریفرم را نسبت به داخل آن خنکتر میکند و در نتیجه کشیدگی بیشتری داخل پریفرم ایجاد می شود.

همچنین برای نفوذ بیشتر میتوانید از لامپهای بلندتر با تعداد کمتر، استفاده نمایید، زیرا بدون گرم شدن بیش از حد پریفرم، دمای داخل پریفرم افزایش مییابد.

در روش تک مرحلهای زمانی که پریفرم به بیرون پرتاب شود و یا به وسیلهی بازوهای ربات گرفته شود، احتمال تغییر شکل گلویی در اثر برخورد با یک جسم خارجی موجود دارد. برای تشخیص آنها نیز میتوان از دوربینهای سرعت بالا استفاده کرد.

باد کردن انتهای گلویی (رزوه) Blown out Neck Finish

شرح ایراد:

رزوه بطری، عریض و یا بیضی شکل شده است.

دلایل بروز ایراد و راه حل پیشنهادی:

1) محدوده نک (گلویی) در جریان بادکردن خیلی داغ شده است:

++ (دومرحلهای) حرارت لامپ 1 یا 2 و یا هردو را کاهش داده و یا تهویه را افزایش دهید.

++ (تک مرحلهای) زمان نگهدارنده یا خنککاری را افزایش دهید و یا دمای مذاب را کاهش دهید.

2) در طول دمش گیره باز شود.

×× مکانیسم قفل، فشار جبرانی (Pressure Compensation) و یا فشار هیدرولیک، ایراد دارد:

++ تنظیمات قفل هیدرولیک را کنترل کنید. اگر فشار درست عمل میکند، ممکن است سیلندر از داخل نشتی داشته باشد و روغن، پیستون را پس بزند. صحت عملکرد شیر فشار جبرانی را کنترل کنید.

3) قطر نک قالب بطری بیش از اندازه بزرگ است.

++ ابعاد قالب را بررسی کنید.

4) (دومرحلهای) مقره (Mandrel) آون بیش از اندازه داغ شده است و حرارت را به نک انتقال میدهد.

توضیحات بیشتر:

اگر نازل دمش مخروطی (Dome Blow Nozzle)، که فشار داخل و خارج نک را یکسان نگه میدارد، وجود نداشته باشد، زمانی که هوا به داخل پریفرم دمیده میشود، ناحیهی نک تحت استرس قرار میگیرد. این فشار متناسب با وان 2 (مربع) قطر داخلی نک افزایش مییابد. بنابراین بیشترین مشکل در نکهای با قطر بیشتر از 43mm مشاهده میشود. در این حالت در صورت امکان از فشار دمش کمتری استفاده کنید.

بسیاری از ماشینهای دومرحلهای یک فشارجبرانشونده (Pressure Compensation) دارند که نیروی داخل و خارج نک را برابر میکند که تا حد زیادی احتمال بازشدن گیره را کاهش میدهد. اما گاهی ممکن است شیر فشار جبرانی درست عمل نکند.

در دستگاهای دومرحلهای، ایحاد فاصله بین نک و آون و یا حتی گاهی استفاده نکردن از لامپ 1 (برای نکهای باقطر بیشتر از 70mm) میتواند برای کاهش اثرات لامپ 1 روی نک مفید باشد.

اگر در حالت آماده به کار (Standby) و یا زمانی که پریفرم روی مقرههای آون قرار نگرفته است، سیستم کاهندهی دمای لامپها وجود نداشته باشد تا بتواند دمای لامپها را کاهش دهد، مقرهها خیلی داغ میشوند که این گرما میتواند به نک پریفرم منتقل شود.

در دستگاههای تک مرحلهای قفل مخروطی شکل (Taper Lock) بین نک و نازل دمش وجود دارد که ممکن است نیاز به بررسی داشته باشد ( هرچند که احتمال آن نادر است). در برخی از ماشینها نیز بسته شدن سیلندر قالب دمش (Blow mold Cylinder) توسط یک شیر یک طرفه(Check Valve) کنترل میشوند که ممکن است این شیر به خوبی کار نکند.

ترک خوردگی در ورودی تزریق Cracked Gate

شرح ایراد:

ناحیه ورودی تزریق بعد از بادشدن ترکهایی را نشان میدهد.

دلایل بروز ایراد و راهحل پیشنهادی:

1) پایه پریفرم خیلی سرد است.

×× ورودی تزریق پریفرم بسیار سرد است و تحمل ضربهی برخورد میله کشش را ندارد:

++ (دومرحلهای) دمای لامپ را در قسمت انتهای پریفرم افزایش دهید، که باعث نازکشدن پایه بطری نیز خواهد شد. اگر این کاهش ضخامت برای شما مطلوب نیست، دمای کلی پریفرم را با حفظ شیب دمایی کاهش دهید.

++ (تک مرحلهای) زمان نگهدارنده و یا زمان خنککاری را افزایش دهید.

2) منطقهی ورودی تزریق پریفرم در جریان قالبگیری تزریقی (Injection Molding) به خوبی شکل نگرفتهاست.

×× چندین ایراد در فرایند تولید پریفرم، ممکن است موجب این ایراد گردد:

++ (دومرحلهای) ورودی تزریق پریفرم را بررسی کنید.

++ (تکمرحلهای) نواحی اطراف ورودی تزریق پریفرم را به خوبی بررسی کنید که سوراخ و یا دفرمگی نداشته باشد. آخرین فشار نگهدارنده یا هر استرس دیگر را در ورودی تزریق کاهش دهید.

3) سرعت میلهی کشش خیلی زیاد است، به خصوص زمانی که نوک میلهی کشش نازک باشد.

×× فشار وارد شده به ورودی تزریق پریفرم، با کاهش سطح ناحیهی برخورد افزایش مییابد. زمانی که میلههای نازک برای کشش استفاده میشوند و یا نوک میلهی کشش نازک است و سرعت میلهی کشش نیز زیاد است، ممکن است ورودی تزریق به شدت ضربه را تحمل نکند:

++ سرعت میلهی کشش را به کمک سیلندر پنوماتیک یا بادامکهای کاهندهی سرعت کاهش دهید.

++ از میلهی کشش با قطر بیشتر استفاده نمایید.

توضیحات بیشتر:

این ایراد بیشتر در دستگاههای دومرحلهای مشاهده میشود. ورودی تزریق، در دستگاههای تکمرحلهای گرمتر از آن است که دچار ترک خوردگی شود.

میلهی کشش که با سیلندر پنوماتیک و از پایین عمل میکنند، معمولاً ضعیفتر از آن است که مشکلی ایجاد کند اما اگر حرکت آن از بالا به پایین باشد، میتواند این ایراد را به وجود آورد.

بعضی از ماشینهای چرخشی (Rotary) بیش از 4بادامک سرعت (Speed Cams) دارند، ممکن است مجبور شوید تا به کم سرعتترین بادامک سوئیچ کنید.

هنگامی که دمای ناحیهی اطراف ورودی تزریق را افزایش میدهید، شیب دمایی را در نظر بگیرید.

کدر یا مات شدن Haziness or Opalescence

شرح ایراد:

سفید شدگی در بخشهایی از بطری مشاهده میشود.

دلایل بروز ایراد و راهحل پیشنهادی:

1) زمانی که دمای پریفرم به نزدیک 120 درجه سانتیگراد (250° F) یا بالاتر میرسد، در زمانی بالاتر از حدود 10 ثانیه، PET کریستاله و نتیجه مات (سفید) میگردد.

×× درجه حرارت پریفرم در آون بیش از حد بالا بوده است:

++ دمای نهایی پریفرم را کاهش دهید.

×× (تک مرحلهای) زمان نگهدارنده یا خنککاری کافی نیست.

++ (تک مرحلهای) دمای نگهدارنده یا زمان خنککاری را افزایش دهید.

2) (تکمرحلهای) زمانی که دمای آون بالاتر از دمای مناسب برای دمش باشد، پریفرم از قسمت بیرونی گرمای بیشتری می بیند که باعث کدر (سفید) شدن آن میگردد.

×× (دومرحلهای) تهویه آون ایراد دارد.

++ (دومرحلهای) تهویه آون را افزایش دهید، تا دمای آون به زیر دمای دمش برسد.

دمای قالب بالای 65 درجه سانتیگراد است (150°F)

++ خنککاری قالب را بررسی کنید.

3) نواحیای از بطری سفید شدگی دارد و د رمرحلهی دمش حذف نمیگردد.

×× سفیدشدگی پریفرم در بطری باقی ماندهاست.

++ برای اطمینان از عدم وجود نواحی سفید رنگ در سطح پریفرم، تعداد پریفرمهای بیشتری را از بچهای مختلف محموله کنترل کنید.

4) (دومرحلهای) زمانی که فرایند برای پریفرمهای سرد تنظیم شده است اما پریفرمهای گرم وارد فرایند میگردند، دما برای این پریفرمها بیش از حد بالا خواهد بود.

×× (دومرحلهای) پریفرمهای سرد و گرم ( شرایط دمایی نگهداری پریفرم) در مرحلهی خوراکدهی مخلوط شدهاند.

++ مطمئن شوید دمای پریفرمها در مرحلهی خوراکدهی یکسان باشد ( حداقل 12 ساعت در یک دمای ثابت نگهداری شده باشند).

توضیحات بیشتر:

زمانی که پریفرم یا بطری در دمایی بالاتر از 120 درجه سانتیگراد (250°F) به آرامی شروع به خنکشدن میکند، تبلور ناشی از دما شروع به پیشروی خواهد کرد و زمانی که بلورینگی به 3% برسد به صورت ظاهری کدر و شیریرنگ نمایان میشود. این نوع از کدری و سفیدی ( ناشی از دما) در مرحلهی تولید پریفرم اتفاق میافتد، اما حرارت بیش از حد پریفرم داخل آون نیز، این ایراد را روی پریفرم ایجاد خواهد کرد.

اگر ایراد سفیدشدگی در مرحلهی تولید پریفرم اتفاق افتاده باشد، در مرحلهی ساخت بطری حذف نخواهد شد و تنها در شرایطی که نواحی بلورینه تا دمای ذوب گرم شوند، از بین خواهند رفت.

کدری و سفیدشدگی ناشی از بلورینگی دمایی، روی بدنه خارجی بطری قابل مشاهده است، در حالیکه سفیدشدگی ناشی از ایراد ظاهر مرواریدی (صدفی) یا استرس سفیدکننده همیشه در قسمت داخل بدنه اتفاق میافتد.

تهویهی ناکافی در آون نیز از دلایل محتمل بروز این مشکل است.

دمای فرایندی که برای پریفرمهای خنک تنظیم میشود ( به عنوان مثال خنکتر بودن به دلیل مدت زمان طولانی ذخیرهسازی) برای پریفرمهای گرمتر بیش از حد خواهد شد. بنابراین تمام پریفرمها میبایستی به مدت حداقل 12 ساعت در محیطی که فرایند دمش انجام خواهد شد، نگهداری شوند. در واحدهای بدون تهویهی هوا نیز دمای پریفرمها ممکن است در تابستان و زمستان متفاوت شود. در نتیجه ممکن است لازم باشد تا تنظیمات متفاوتی هنگام کار در فصول مختلف اعمال شود.

در دستگاه تکمرحلهای اپراتور می بایستی زمان نگهدارنده و خنککاری را به گونهای تنظیم کند، که دمای پریفرم پایینتر از دمای بلورینگی باشد.

.webp)